도장해야 하는데 표면에 오일이 남아있어요. 어떡하죠?

쇼트 블라스팅은 도장과 떼려야 뗄 수 없는 사이입니다. 쇼트로 금속 표면의 스케일, 덧살, 녹을 제거해 표면을 청정하게 만들어야 도장의 품질을 높일 수 있기 때문입니다. 그런데 쇼트 작업 후에도 남아있는 유분기(기름) 때문에 페인트의 접착력이 떨어지고 그로 인해 페인트가 벗겨지는 문제가 발생하곤 합니다. 그건 바로 제조 공정(때로는 실수로)으로 인해 블라스트해야 할 제품 표면에 기름오염이 생기기 때문인데요. 이 상태에서도 쇼트 작업을 할 수 있지만, 제품 표면에는 여전히 기름기가 남아 있어 쇼트 작업 후에도 코팅의 접착력이 매우 저조할 것입니다. 게다가 연마재가 기름으로 오염되면 기름이 없는 다음 배치의 제품에도 이 오염을 전파하게 됩니다.

도장업에 종사하시는 많은 분들이 이런 고충을 겪고 있는데요. 여러분도 혹시 아래와 같은 고민을 하고 계시진 않나요?

A: 저희 회사에서는 도장 전에 기름을 제거하기 위해 산 처리를 하고 있습니다. 그런데 시간이 지날수록 산세제가 구멍에서 나와 하얗게 뜨는 현상이 발생합니다. 그 위에 도장을 해보면, 세제가 빠져나온 부분은 도장이 잘되지 않는데, 혹시 좋은 해결 방법이 있을까요?

|

이처럼 기름 오염을 제거하기 위해 산처리를 하거나 그라인더로 날리는 등 여러 가지 방법을 총동원해 보지만 잘 제거되지 않거나 다른 문제가 발생하기도 합니다. 그런데 처음부터 기름 오염이 없었으면 어땠을까요?

쇼트 블라스트와 탈지를 "한 번에, 동시에!"

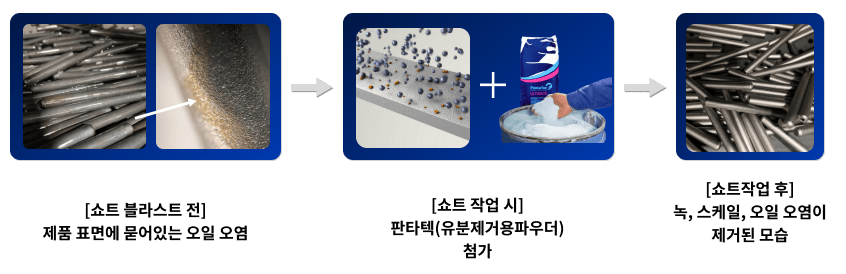

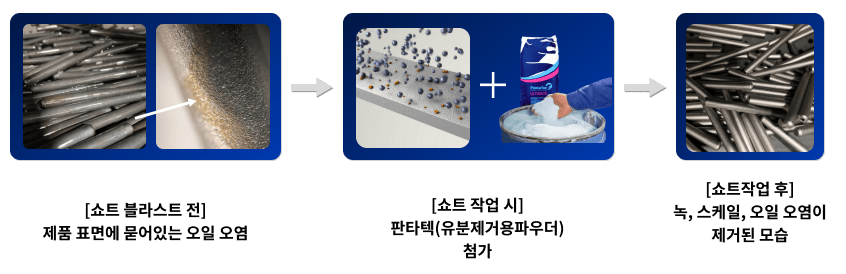

최근 시장에서 이러한 문제를 해결하기 위해 나온 해결책은 PantaTec™(이하 '판타텍')이라는 오일 · 그리스 제거용 파우더입니다. 판타텍을 쇼트 블라스트 작업할 때 연마재와 함께 섞으면, 그 파우더가 연마재에 묻은 기름을 흡수해 주는데요. 쇼트볼에 묻은 기름은 물론, 제품 표면의 기름까지도 제거해 주어 쇼트 작업 후 기름 제거를 위한 또 다른 산 처리 작업을 더 이상 하지 않아도 됩니다.

이 기름오염의 또다른 문제는 쇼트 작업을 할 때 기름과 분진이 만나면 기름지고 끈적한 분진이 만들어진다는 것입니다. 이 끈적한 분진은 쇼트기의 필터가 빨리 막히게 하여 에어세퍼레이터와 집진기의 성능이 급격히 저하될 수 있습니다. 또한, 쇼트 기계 내에 과도한 분진이 발생하면 쇼트기 기계 내부의 벽면과 회전체가 빨리 마모되어 기계의 수명이 짧아질 수 있습니다. 하지만 판타텍을 활용해 근본적인 문제를 해결한다면 "도장 품질 저하, 기계 수명 마모"와 같이 기름 오염 때문에 파생되는 문제를 사전에 예방할 수 있습니다.

아래의 영상에서 판타텍 활용 방법과 그 효과를 입증하는 테스트를 직접 확인해 보세요.

쇼트 & 그리트의 글로벌 리더

위노아코리아(주)

(구, 서울쇼트공업)

055-344-0514

제품에 대해 문의 사항이 있으세요?

아래의 문의하기를 통해 언제든지 문의해 주세요.

![[신제품 출시] GVS - NOVA 3 블라스팅 헬멧을 소개합니다!](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/GVS_NOVA3_Blasting_MSK.png)

![[공지] 2026년 설 연휴 배송 및 영업일정 안내](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/file.jpg)