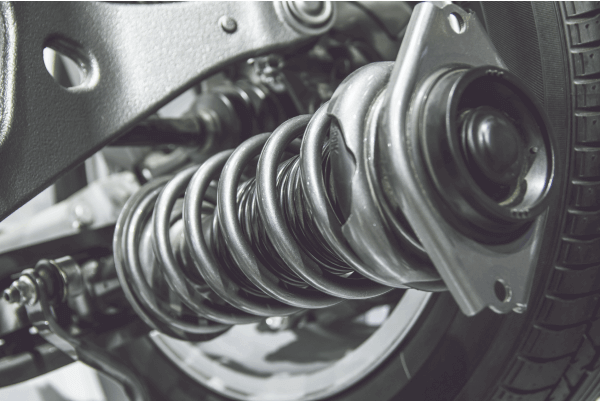

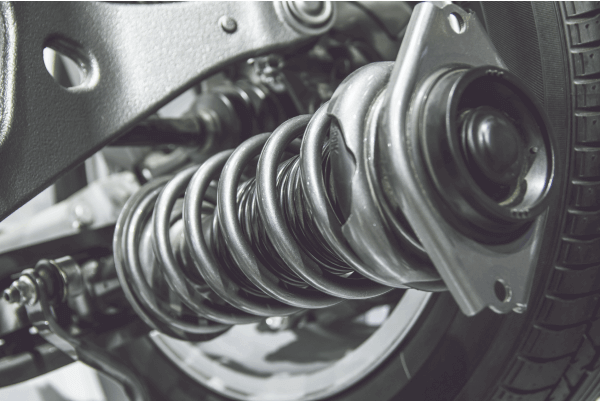

철강품은 압축에 대한 높은 저항력을 가지고 있지만, 주기적인 인장에는 취약해 지속적으로 늘어 뜨리거나 잡아당기는 힘이 가해질 경우 표면에 균열이 발생하고 파손될 수 있는데요. 이러한 문제점을 해결하기 위한 방법이 바로 쇼트 피닝(Shot Peening) 공정입니다. 쇼트 피닝은 철강 제품에 인위적인 압축 응력을 생성해 주기적인 인장에도 제품이 파손되지 않고 온전한 모습을 유지할 수 있도록 해줍니다. 또한, 쇼트 피닝은 제품 수명을 연장시키고, 동일한 성능을 유지하면서 무게를 더욱 가볍게 만들어 주는 장점이 있는데요. 철강품 제조와 유지 관리에 있어서는 매우 중요한 공정으로, 특히 자동차의 서스펜션과 같이 주기적인 인장과 압축 하중을 받는 부품에 필수라고 할 수 있습니다.

쇼트 피닝이란?

쇼트 피닝시 철강품 표면에 작은 구형 쇼트(일반적으로 0.4mm에서 1.4mm, UFS(초미세샷) 포함)를 일정한 속도와 강도로 투사해 압축 응력을 형성하는데요. 이 공정은 표면에 압축 응력층을 만들어 주기적인 인장으로 발생할 수 있는 균열의 생성과 확산을 방지하는 데 중요한 역할을 합니다. 쇼트는 표면에 작은 망치처럼 작용해 미세한 변형과 함께 압축 응력을 유도하는데요. 이 때 제품 손상을 방지하고 균일한 응력 분포가 이루어질 수 있도록 공정을 정밀하게 조정합니다. 원활한 피닝공정을 위해 주의해야하는 몇 가지 요소가 있는데요. 바로 피닝볼, 쇼트기, 쇼트 피닝 용품입니다.

1. 피닝볼

피닝볼을 선택할 때는 제품의 재료와 원하는 압축 응력 수준에 따라 크기, 성분, 경도를 선택해야 하는데요. 참고로, 크기가 작으면 작을수록 더 세밀한 마감 처리에 적절하고, 크기가 크면 더 깊은 압축 응력을 제공할 수 있습니다. 위노아코리아의 피닝볼의 경우 고강도 도구 제작용으로 특수 템퍼링 처리된 고탄소 쇼트볼로 자동차의 스프링, 미션부품이나 터빈, 공구 피닝에도 적합합니다.

2. 쇼트 피닝 기계

쇼트 피닝 기계는 쇼트를 일정한 속도로 부품 표면에 투사해 표면을 미세하게 변형시키고 표면에 압축 응력을 만들어 균열을 방지하고 내구성을 높이는 역할을 합니다. 쇼트 피닝 기계를 선택할 때는 제품의 크기, 형상, 성분을 고려해야 합니다. 예를 들어 형상이 복잡한 부품은 아닌지, 빠른 시간 안에 대량 생산이 필요한지, 먼지 발생을 최소화해야 하는지, 높은 정밀도가 요구되는 제품인지를 따져보아야 합니다.

3. 쇼트 피닝 용품

쇼트 피닝 공정을 효과적으로 수행하고 품질을 보장하기 위해서는 정확한 측정을 통해 철저히 계산된 환경에서 이루어져야 합니다. 이 때 쇼트 피닝 강도를 정확하게 측정하기 위해 알멘스트립 테스트를 진행하는데요. SAE, AMS 및 J 사양에서는 알멘스트립(Almen Strip) 테스트 사용을 의무적으로 규정하고 있습니다. 알멘스트립 테스트는 먼저 알멘스트립을 알멘스트립 홀더(Almen strip holder)에 고정된 상태로 쇼트 피닝을 진행하는데요. 이 때 피닝 입자가 스트립 표면에 충돌하면서 발생하는 잔류 압축 응력으로 인해 휘어지게 됩니다. 이 휘어짐을 알멘게이지(Almen Gauge)를 사용해 피닝 강도(아크 높이)를 측정하는 방법으로 테스트가 이루어지게 됩니다.

앞서 살펴보았듯 쇼트 피닝은 주기적인 인장 하중을 받는 철강품, 특히 안전에 중요한 부품의 수명을 늘려주는 핵심 공정이라고 할 수 있습니다. 공정 방법부터 피닝볼(쇼트)의 선택, 그리고 기계 및 쇼트 피닝 용품의 활용까지 모든 요소를 제대로 이해하면 금속 가공에서 그 효과를 극대화할 수 있는데요. 쇼트 피닝에 대한 기술지원, 컨설팅이 필요하시다면 아래의 '문의하기'를 통해 위노아코리아 기술팀에 문의해 주세요.

쇼트 & 그리트의 글로벌 리더

위노아코리아(주)

055-344-0514

(舊,서울쇼트공업)

어떤 블라스팅 연마재를 선택해야 할지 고민이세요?

지금 위노아코리아에 문의하세요!

![[신제품 출시] GVS - NOVA 3 블라스팅 헬멧을 소개합니다!](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/GVS_NOVA3_Blasting_MSK.png)

![[공지] 2026년 설 연휴 배송 및 영업일정 안내](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/file.jpg)