표면 처리 공정에서 투사재는 품질과 생산성을 좌우하는 중요한 요소인데요. 산업 현장에서 주로 사용하는 투사재는 크게 금속 투사재(Metallic)와 비금속 투사재(Non-metallic)으로 구분됩니다. 두 종류는 재질과 사용 목적, 비용 구조, 재활용 여부 등에서 뚜렷한 차이를 보이기 때문에, 각 특성을 충분히 이해하지 못한 채 선택하면 품질 저하와 불필요한 비용 손실로 이어질 수 있는데요. 이번 포스팅에서는 작업 장비 · 예산 ·환경 요건 ·청정도/표면 프로파일 요구사항에 맞춰, 금속 vs 비금속 투사재의 특성과 선택 기준을 정리했습니다. 투사재 선택에 고민이 있으시다면 아래 가이드를 꼭 확인해 보세요!

금속 투사재: 높은 타격력과 재활용

1. 금속 투사재란?

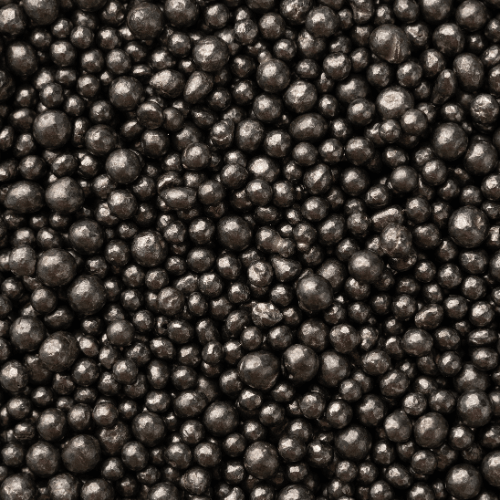

금속 투사재에는 쇼트볼(Steel Shot), 스틸 그리트(Steel Grit), 스테인리스 쇼트볼(Stainless Steel Shot), 주철 그리트(Cast Iron Grit), 커트 와이어(Cut Wire) 등이 있습니다. 내구성이 뛰어나 자동차, 항공 우주, 건설 산업처럼 고하중 · 고강도 표면 처리가 필요한 현장에서 특히 선호하는데요. 수백 번에서 많게는 수천 번까지 재사용이 가능해, 운영 비용 절감과 친환경적인 생산 환경 조성에 유리합니다.

2. 주요 금속 투사재 종류

- 구(球)형의 강철 입자로 표면 세척 · 쇼트 피닝 · 도장 전 표면 처리에 널리 활용되며

- 매끄러운 표면 구현에 탁월합니다

- 각진 강철 입자로 강력한 표면 세척(Cleaning)과 거칠기(Profile) 형성에 적합하며

- 도장(Coating) 전 앵커 프로파일(anchor profile)을 만드는 데 효과적입니다

3) 주철 그리트 (Cast Iron Grit)

- 강력한 표면 세척과 표면 거칠기 작업에 특화된 각진 주철 입자로

- 에어블라스팅 전용 장비에서만 사용 가능합니다

4) 스테인리스 스틸 투사재 (Stainless Steel Abrasives)

- 녹과 오염에 강하며

- 식품, 항공 우주, 자동차 산업처럼 청정표면이 필수인 공정에 적합합니다

- 일반 커트와이어 또는 표면을 둥글게 가공한 형태 두 가지가 있으며\

- 균일한 성능과 긴 수명으로 쇼트 피닝에 많이 사용합니다

4. 금속 투사재의 장점

- 재활용성: 수십 ~ 수천 회 재사용이 가능 → 운영 비용을 줄일 수 있습니다.

- 높은 내구성: 성능 저하 없이 장기간 사용 가능 → 다운타임(Downtime) 최소화

- 경도 맞춤 선택 가능: HV(비커스 경도)와 HRC(로크웰 경도) 기준 다양한 경도 옵션을 제공

→섬세한 표면 처리부터 고강도 표면 처리까지 대응 가능

5. 환경 및 경제적 영향

금속 투사재 중 특히 스테인리스 스틸은 매우 친환경적입니다. 예를 들어 스텔룩스(Stelux)와 같은 스테인리스 투사재 (SUS 쇼트볼)의 경우 재사용이 가능해 원자재 사용량과 폐기물 발생을 줄일 수 있을 뿐만 아니라, 블라스팅 후 별도의 화학 처리 공정이 필요 없어, 환경 부담을 최소화하면서도 공정 효율을 높일 수 있습니다.

비금속 투사재: 다양한 활용성과 비용 효율성

1. 비금속 투사재란?

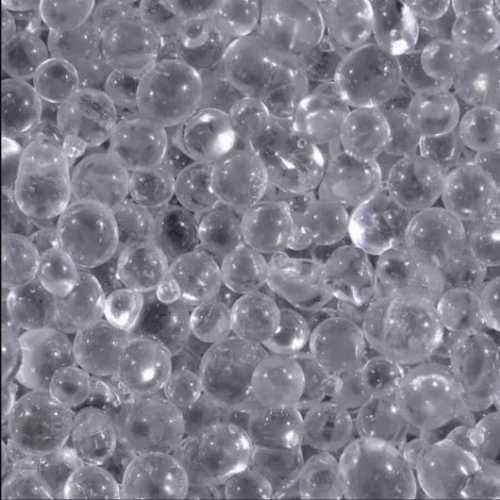

비금속 투사재는 천연 또는 합성 소재로 제작되어, 표면처리, 섬세한 표면 세척(Cleaning) 작업, 도장 전 표면 처리, 녹·페인트·불순물 제거 등 다양한 작업에 활용할 수 있습니다. 특히 조선 · 해양 · 에너지 산업 현장에서 많이 사용하며, 목재·플라스틱 등 비금속 재질에도 안전하게 적용할 수 있다는 장점이 있습니다.

2. 비금속 투사재의 주요 유형

1) 가넷 (Garnet)

- 천연 광물 투사재로, 습식·건식 블라스팅 모두에 적합

- 도장 전 표면 준비와 워터젯 절단 공정에 주로 사용

- 높은 경도와 강력한 절삭력이 특징

- 녹 제거, 코팅 제거, 표면 마감 작업에 최적화

- 부드러운 세척과 미려한 표면 마감에 적합

- 플라스틱·스테인리스 등 손상에 민감한 소재에 안전하게 사용 가능

4) 식물성 매체 (Vegetal Media)

- 나무, 호두껍질 등 친환경·생분해성 소재

- 문화재 복원이나 민감한 금속 세척 등 손상 방지가 필요한 작업에 적합

5) 플라스틱 미디어 (Plastic Media)

- 낮은 경도로 가벼운 소재나 섬세한 표면 처리에 적합

- 항공우주나 자동차 부품 클리닝과 같은 정밀 산업에서 활용

금속 vs 비금속 투사재 선택 가이드

금속 투사재와 비금속 투사재 중 선택할 때는 표면 특성, 재활용성, 장비 구성, 환경 요건을 고려해 선택해야 합니다.

아래 표를 참고해 주세요.

| 구분 | 금속 투사재 (Metallic) | 비금속 투사재 (Non-Metallic) |

| 적합 표면 | 금속 표면 (강도·내구성 중요) | 부드럽거나 섬세한 표면 |

| 재활용성 | 수백~수천 회 재사용 가능, 장기적 비용 효율 높음 | 재활용성 낮음, 단기 사용 중심 |

| 사용 장비 | 휠 블라스팅, 에어 블라스팅(회수 시스템 및 에어 워셔 필요) | 주로 에어 블라스팅(회수 시스템·에어 워셔 없이도 사용 가능) |

| 환경 영향 | 재활용으로 원자재 사용·폐기물 감소 | 식물성 미디어, 가넷 등 친환경 옵션 다수 |

비용 효율 | 초기 장비 투자 필요하지만 장기적으로 비용 절감 | 장비 단순·초기 투자 적음, 소규모 프로젝트에 적합 |

쇼트기 유지보수와 운영 팁

금속과 비금속 투사재 중 어떤 종류를 사용하더라도, 쇼트기의 성능과 표면 품질을 위해서는 기계의 유지보수가 필수인데요.

다음 쇼트기 유지보수 사항을 확인해 보세요.

1. 투사재 크기 및 형태 모니터링

투사재는 사용 과정에서 점점 마모되어 성능이 저하됩니다.

특히 금속 투사재는 사용하면서 사이즈나 형태가 변해 표면 품질에 영향을 줄 수 있어 주기적인 모니터링이 필요합니다.

정기적인 선별(Screening)이나 에어워싱(Air Washing) 작업을 실시해 불량 입자를 제거하고, 필요한 경우 교체해야 합니다.

2. 소모품 관리

블라스팅 장비의 블레이드, 컨트롤 게이지, 노즐 등의 소모품이 시간이 지나면서 점점 마모됩니다.

마모된 상태로 방치하면 표면 품질이 저하되고 예기치 않은 다운타임이 발생할 수 있습니다.

사용 기간에 맞춰 정기 점검 및 교체를 실시하고 핵심 부품은 예비 재고를 미리 확보해 두는 것이 좋습니다.

최적의 표면 처리 공정을 위한 올바른 투사재 선택

지금까지 금속투사재와 비금속 투사재의 차이점, 그리고 선택 가이드를 살펴보았는데요.

두 유형에는 각각의 장점과 특성을 지니고 있어, 차이점을 잘 이해하고 작업 목적과 조건에 따라 선택해야 합니다.

| 구분 | 금속 투사재 | 비금속 투사재 |

| 주요 장점 | 수백~수천 회 재사용 가능 장기적 비용 절감 효과 큼 고강도 표면 처리 시 안정적인 품질 유지 | 부식 우려 없음 초기 장비 투자 부담 적음 다양한 표면 작업에 대응 가능 |

| 적합한 작업 환경 | 강한 타격력 필요 대량 생산 라인 재활용 시스템·공기 세척 장치 보유 | 습식 환경 예산이 제한된 현장 부드러운 표면 처리 필요 |

| 선택 시 고려 요소 | 표면 재질 장비 구성 품질 기준 재활용성·환경 규제 | 표면 재질 장비 구성 예산 환경 영향 |

올바른 선택을 위해서는 표면 재질, 장비 구성, 작업 환경, 품질 기준을 종합적으로 고려해야 하는데요.

위노아(Winoa)는 전 세계 산업 현장에서 축적한 데이터와 기술력을 바탕으로, 각 작업 조건에 최적화된 투사재와 운영 전략을 제안드립니다.

작업성은 높이고 비용과 리스트는 줄이는 방법, 지금 바로 위노아 기술팀과 함께 검토해 보세요.

![[신제품 출시] GVS - NOVA 3 블라스팅 헬멧을 소개합니다!](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/GVS_NOVA3_Blasting_MSK.png)

![[공지] 2026년 설 연휴 배송 및 영업일정 안내](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/file.jpg)