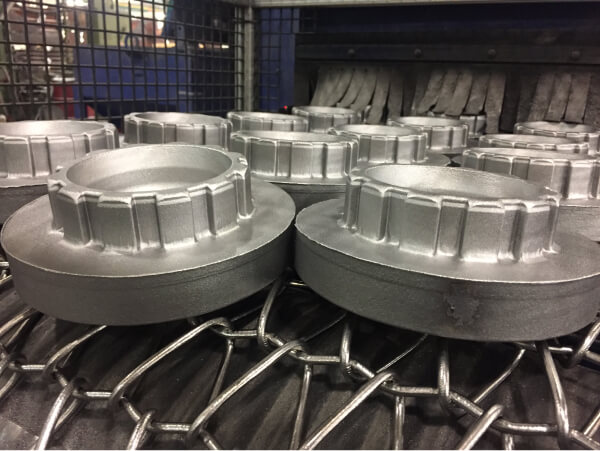

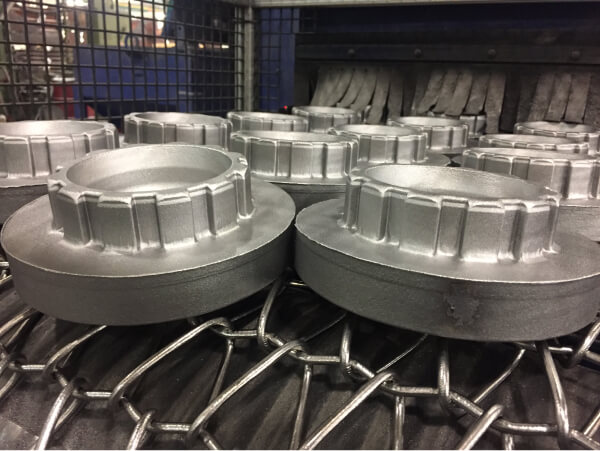

단조 작업에서 고온으로 금속을 가공하면 금속 표면에 스케일이라는 산화층이 형성되는데요. 이 스케일은 주로 산화철로 이루어져 있으며, 금속이 매우 높은 온도에 노출되면서 발생합니다. 때로는 쉽게 부서지기도 하지만, 일부 스케일은 끈적거려 제거가 까다로울 수 있습니다. 스케일이 제대로 제거되지 않으면 금속의 표면 품질이 저하되고, 용접이나 도장 같은 후속 가공에도 문제를 일으킬 수 있기 때문에 반드시 제거해야 하는데요. 이번 포스팅에서는 스케일을 효과적으로 제거하기 위해 살펴보아야 하는 요소들에 대해 알아보겠습니다.

효과적인 스케일 제거를 위해 따져봐야 하는 요소들

1. 적합한 연마재 선택

연마재의 크기, 경도, 재질은 제거해야 하는 스케일의 종류와 금속의 특성에 맞춰 결정해야 하는데요. 예를 들어, 더 단단한 스케일에는 강한 연마재가, 더 약한 스케일에는 부드러운 연마재가 적합할 수 있습니다. 위노아코리아의 W Abrasives를 사용하실 경우 S390(1.0mm)에서 S660(2.0mm), GP18(1.2mm) ~GP12(2.0mm) 그리고 HPG와 같이 단조품의 표면 클리닝 작업에 특화된 고성능 연마재를 추천드립니다.

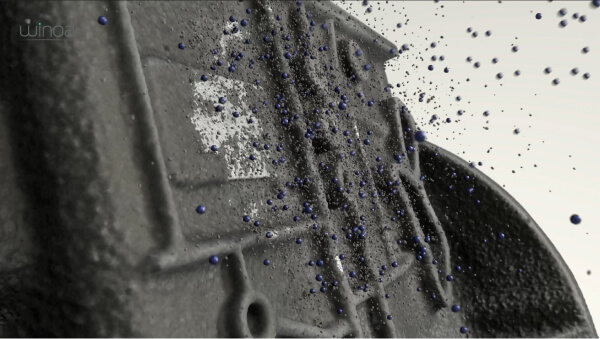

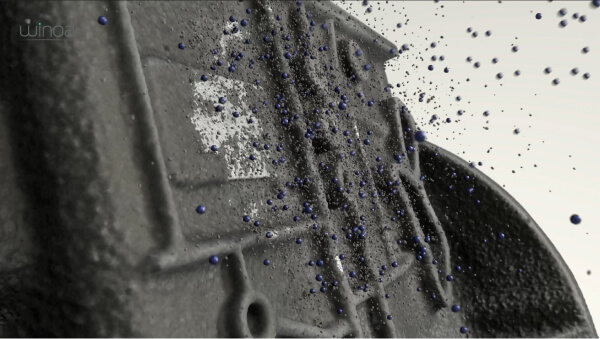

2. 블라스팅 기술

블라스팅은 스케일 제거에 널리 사용되는 효과적인 방법으로, 금속 표면에 연마재를 고속으로 분사해 스케일을 제거하는 방식을 말하는데요. 블라스팅은 스케일을 제거할 뿐만 아니라, 후속 가공을 위한 금속 표면을 정리하는 역할도 합니다. 블라스팅의 효과는 분사 각도, 속도, 그리고 작업 시간 등 여러 요소에 따라 달라질 수 있습니다.

3. 균일한 처리와 안전성 확보

금속 표면을 균일하게 처리하는 것은 금속의 강도를 유지하는 데 매우 중요합니다. 스케일을 고르게 제거하지 않으면 금속에 약점이 생기거나 응력이 집중될 수 있기 때문인데요. 또한, 작업 중 발생하는 파편이나 먼지로부터 작업자를 보호하기 위한 철저한 안전 관리도 필요합니다.

이처럼, 단조 공정에서 스케일 제거는 금속 부품의 품질과 성능을 좌우하는 핵심 과정이라고 할 수 있는데요. 올바른 연마재와 블라스팅 기술을 적용하면, 금속 제품의 내구성과 성능을 크게 향상시킬 수 있습니다. 요즘 블라스팅 작업을 진행하면서 원하는 결과물이 나오지 않아 연마재와 기술에 변화가 필요하시거나, 어떤 제품과 기술을 적용해야 할지 상담이 필요하시다면, 언제든지 위노아코리아의 문을 두드려주세요. 위노아코리아의 기술팀이 전문 컨설팅을 통해 최적의 솔루션을 제공해 드리겠습니다!

쇼트 & 그리트의 글로벌 리더

위노아코리아(주)

055-344-0514

(舊,서울쇼트공업)

어떤 블라스팅 연마재를 선택해야 할지 고민이세요?

지금 위노아코리아에 문의하세요!

![[신제품 출시] GVS - NOVA 3 블라스팅 헬멧을 소개합니다!](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/GVS_NOVA3_Blasting_MSK.png)

![[공지] 2026년 설 연휴 배송 및 영업일정 안내](https://shop-kr.wabrasives.com/media/wysiwyg/alothemes/Thumbnail/file.jpg)