금속품 내구성 향상을 위한 쇼트 피닝

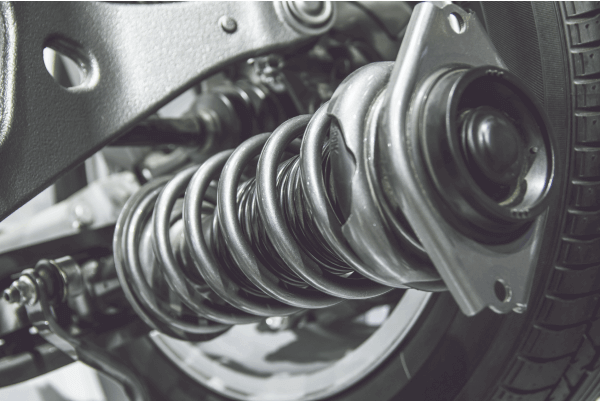

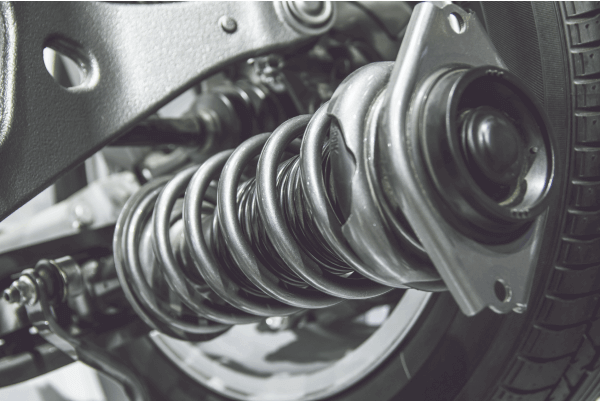

철강품은 압축에 대한 높은 저항력을 가지고 있지만, 주기적인 인장에는 취약해 지속적으로 늘어 뜨리거나 잡아당기는 힘이 가해질 경우 표면에 균열이 발생하고 파손될 수 있는데요. 이러한 문제점을 해결하기 위한 방법이 바로 쇼트 피닝(Shot Peening) 공정입니다. 쇼트 피닝은 철강 제품에 인위적인 압축 응력을 생성해 주기적인 인장에도 제품이 파손되지 않고 온전한 모습을 유지할 수 있도록 해줍니다. 또한, 쇼트 피닝은 제품 수명을 연장시키고, 동일한 성능을 유지하면서 무게를 더욱 가볍게 만들어 주는 장점이 있는데요. 철강품 제조와 유지 관리에 있어서는 매우 중요한 공정으로, 특히 자동차의 서스펜션과 같이 주기적인 인장과 압축 하중을 받는 부품에 필수라고 할 수 있습니다.

쇼트 피닝이란?

![[공지] 2025년 연말 배송일정 안내](https://shop-kr.wabrasives.com/media/magefan_blog/2025_1_2.png)